Các bít vonfram (WC)(hay còn gọi là Cemented carbide), hay thường gọi là hợp kim cứng/hợp kim siêu cứng, là một vật liệu tổng hợp được sản xuất bằng quy trình gọi là luyện kim bột (PM). Quá trình này trộn bột Các bít vonfram với chất kết dính, thường là coban. Hỗn hợp được nén chặt trong khuôn và sau đó thiêu kết trong lò để chuyển bột thành khối rắn bằng cách sử dụng nhiệt và áp suất.

Thuật ngữ “Cement” dùng để chỉ các hạt các bít vonfram được trộn với ma trận chất kết dính kim loại và gắn kết chúng với nhau thông qua quá trình thiêu kết tương tự như khi ta trộn xi măng với cát để làm bê tông. Ngành công nghiệp các bít thường gọi vật liệu này đơn giản là các bít – Tiếng Anh là carbide,.

Vật liệu hợp kim cứng được sử dụng trong các khuôn dập kim loại được phát triển cho quá trình sản xuất hàng loạt. Chúng thể hiện độ bền nén cao, không cong vênh và ổn định độ cứng của chúng ở nhiệt độ cao, một tính chất vật lý đặc biệt hữu ích trong cắt, dập và tạo hình tốc độ cao.

Một số quy trình chỉ có thể thực hiện được với các chầy hợp kim, chẳng hạn như đục các lỗ có đường kính nhỏ trên vật liệu cứng, dai.

Ưu thế của hợp kim cứng

Độ cứng là ưu điểm nổi trội của hợp kim cứng cho các quá trình dập kim loại. Nó là đặc tính vật lý quan trọng nhất khi nói đến khả năng chống mài mòn. Tuy nhiên, chỉ riêng độ cứng không quyết định sự thành công của mác hợp kim cứng, trong một ứng dụng chịu mài mòn cụ thể; các yếu tố quan trọng khác bao gồm hàm lượng coban và kích thước hạt.

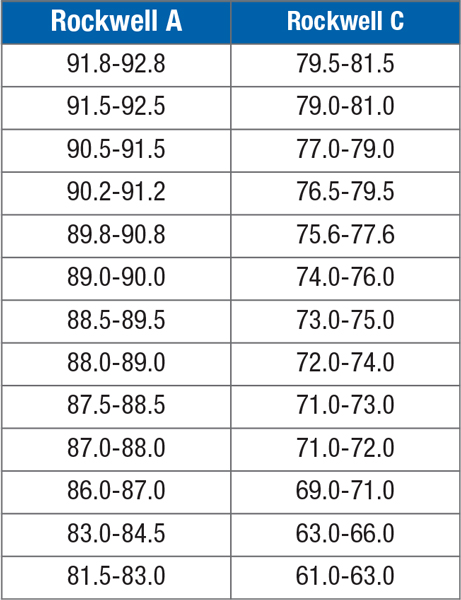

Các giá trị độ cứng của hợp kim cứng thường được biểu thị bằng giá trị Rockwell A (HRA). Thép công cụ truyền thống, được đo theo cách tương tự, được biểu thị bằng thang đo Rockwell C (HRC). (Hình 1 mô tả sự chuyển đổi gần đúng từ HRA sang HRC). Lưu ý rằng thép công cụ truyền thống được nhiệt luyện và tôi luyện đến 62 HRC vẫn tương đối mềm khi so sánh với mác hợp kim có chứa 6% coban có giá trị độ cứng 92 HRA.

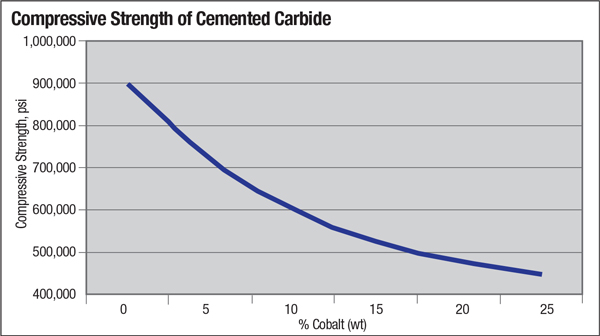

Cường độ nén là một thuộc tính quan trọng khác của hợp kim cứng. Các vật liệu mềm, khi bị nén quá tải, có thể biến cong, vênh mà không bị gãy. Các vật liệu giòn trong các điều kiện tương tự có xu hướng gẫy, vỡ rất nghiêm trọng. Hợp kim cứng thể hiện độ bền nén rất cao khi so sánh với hầu hết các vật liệu khác.

Hình 2 minh họa cường độ nén của hợp kim cứng tăng lên khi hàm lượng chất kết dính giảm và kích thước hạt giảm.

Khi mòn do vấn đề dính xảy ra - ví dụ như trong các ứng dụng tạo hình thì người ta bổ sung thêm thành phần Tantali cacbua (TaC) làm giảm ma sát bề mặt giữa các khuôn vì tantali hoạt động như một chất bôi trơn tích hợp bên trong cấu trúc vi mô, đóng vai trò như một chất chống hiện tượng bong xước.

Thiết kế khuôn hợp kim cứng

Để đảm bảo thành công với dụng cụ hợp kim cứng(cối,chầy,khuôn), đơn vị vận hành dập và và đơn vị chế tạo khuôn phải loại bỏ tập ứng suất tập trung. Bất kỳ thao tác tăng ứng suất nào nằm ở điểm có ứng suất cao — ví dụ như bán kính góc nhọn — đều có khả năng trở thành vị trí dễ bị nứt. Một vết nứt sẽ lan truyền nhanh chóng khi tiếp tục áp lực và dẫn đến hỏng hóc. Các vật liệu dẻo không dễ bị tác động của ứng suất vì chúng có thể biến dạng dẻo tại các vị trí ứng suất cục bộ và có thể không hỏng ngay lập tức.

Một sửa đổi nhỏ trong hình dạng thiết kế của khuôn có thể làm giảm đáng kể sự tập trung ứng suất. Ví dụ, sử dụng bán kính lớn nhất có thể khi chuyển từ đường kính này sang đường kính khác có thể giảm thiểu sự tập trung ứng suất trong các đột tròn.

Những lưu ý quan trọng với khuôn hợp kim cứng

Khi xung điện gia công hợp kim cứng do cường độ dòng điện/công suất quá mức. Có thể xảy ra hiện tượng nứt vi mô do nhiệt, lan truyền. Vấn đề có thể được xử lý bằng cách giảm cường độ dòng điện.

Hợp kim cứng cũng có thể bị gãy, vỡ khi sử dụng máy cắt dây (WEDM). Việc này xảy ra có thể do việc gia công không đúng với khuyến cáo của nhà sản xuất hợp kim cứng. Nên tham vấn với nhà sản xuất để có chế độ gia công phù hợp.

Khi mài và cắt dây đơn vị gia công nên sử dụng chất làm mát tương thích với hợp kim cứng khi mài để đảm bảo làm mát thích hợp, bôi trơn và bảo vệ chống ăn mòn hợp kim cứng. Các dung dịch làm mát này này không chứa các hóa chất làm trôi coban và phân hủy các bít. Nước làm mát phải chảy tự do và liên tục lên đá mài, và cũng bao phủ toàn bộ phôi hợp kim cứng. Dòng nước làm mát bị gián đoạn sẽ tạo ra các sốc nhiệt làm nóng và dập tắt luân phiên, khiến hợp kim cứng dễ bị nứt.

Một lưu ý khác là quá trình sử dụng, bảo quản niêm cất khuôn. Chất bôi trơn khi dập, dung dịch để cắt dây và các chất bôi trơn khác có thể ảnh hưởng tới coban nếu chúng vẫn còn trên khuôn trong quá trình bảo quản, đặc biệt nếu chất bôi trơn có chứa clo hoặc lưu huỳnh.

Để biết thêm thông tin về việc sử dụng dụng cụ hợp kim cứng, hãy tham khảo hướng dẫn của nhà cung cấp vật liệu hợp kim cứng.