EDM hay, gia công phóng điện, là quá trình mà một bộ phận được gia công bằng cách sử dụng các đặc tính ăn mòn của phóng điện. Hầu hết mọi người nghĩ về EDMing là một khám phá tương đối gần đây, trong khi thực tế nó có từ năm 1770 khi một nhà khoa học người Anh tên là Priestly lần đầu tiên phát hiện ra hiệu ứng ăn mòn của phóng điện. Tuy nhiên, phải đến năm 1943, hai anh em nhà khoa học người Nga tên là Lazarenko mới nảy sinh ý tưởng khai thác tác dụng phá huỷ của phóng điện và phát triển một quy trình có kiểm soát để chế tạo vật liệu dẫn điện. Anh em nhà Lazarenko đã hoàn thiện quy trình EDM. Nói một cách đơn giản, nó là một chuỗi phóng điện xảy ra giữa hai vật dẫn điện được ngăn cách bởi một chất lỏng không dẫn điện được gọi là chất điện môi. Ngày nay, quá trình này vẫn mang tên của hai nhà khoa học này với tên gọi là “Lazarenko Circuit”. EDM ngày nay có hai loại cơ bản là dây và điện cực (die sinker). Dây EDM được sử dụng chủ yếu cho các hình dạng được cắt qua một bộ phận hoặc cụm được chọn. Đầu tiên phải khoan một lỗ vào phôi và sau đó một dây được đưa qua lỗ để hoàn thành việc gia công. Máy EDM xung được sử dụng cho các dạng hình học phức tạp trong đó máy EDM sử dụng điện cực graphit, đồng vonfram hoặc đồng graphit đã được gia công thành hình để ăn mòn hình dạng mong muốn. Xung EDM không yêu cầu lỗ khoan trước trên bộ phận.

Cơ chế hoạt động

Trong quá trình EDM, một loạt các xung điện định thời, loại bỏ vật liệu khỏi phôi. Điện cực, phôi và chất điện môi đều được giữ bởi máy công cụ. Nguồn điện kiểm soát thời gian và cường độ phóng điện và chuyển động của điện cực liên quan đến phôi.

Phóng điện bắt đầu tại điểm có điện trường mạnh nhất. Dưới tác dụng của trường này, các điện tử và các ion dương tự do được tăng tốc với vận tốc lớn và nhanh chóng tạo thành kênh dẫn điện. Tại thời điểm này, dòng điện sẽ chạy và một tia lửa sẽ hình thành giữa điện cực và phôi. Điều này gây ra một số lượng lớn va chạm giữa các hạt. Trong quá trình này, bong bóng khí phát triển và áp suất của nó tăng lên nhanh chóng và ổn định cho đến khi hình thành một vùng plasma. Vùng plasma này có thể đạt nhiệt độ trong khoảng 8.000 đến 12.0000C. do số lượng lớn các hạt va chạm. Điều này lại gây ra sự nóng chảy cục bộ tức thời của một lượng vật liệu nhất định ở bề mặt của hai vật dẫn. Khi dòng điện bị tắt, sự giảm nhiệt độ đột ngột làm bong bóng nổ, làm vật liệu nóng chảy ra khỏi phôi. Điều này để lại một lỗ vô cùng nhỏ trong vật liệu bị xói mòn. Sau đó, hạt bị tách ra phân giải thành các hình cầu nhỏ và được loại bỏ bằng cách chất điện môi.

Thiết kế, gia công hợp kim cứng với ứng dụng EDM

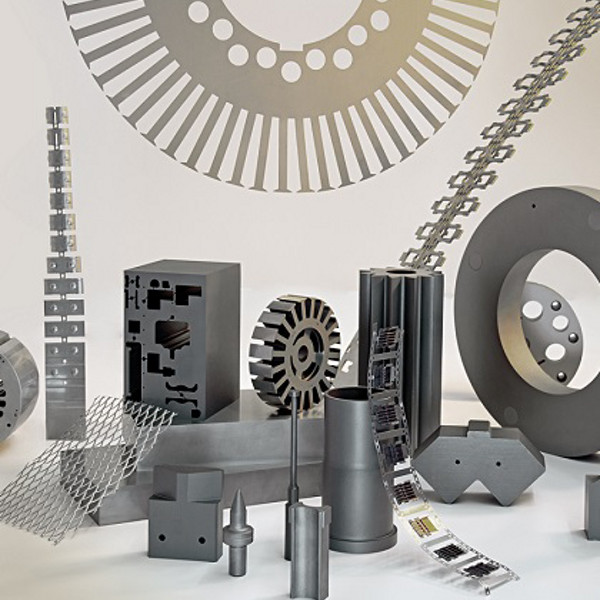

EDM, trong những năm trước đây, đã được sử dụng để sản xuất các bộ phận khó chế tạo bằng các phương pháp gia công khác. Ngày nay, nhiều bộ phận đang được thiết kế để tận dụng lợi thế của quá trình EDM. Ngày càng có nhiều nhà sản xuất sử dụng nó như là lựa chọn đầu tiên của họ để sản xuất các bộ phận.

Việc gia công EDM cần được xem xét khi chi tiết được thiết kế có thành rất mỏng, có bán kính bên trong nhỏ, có tỷ số chiều sâu và đường kính cao hoặc rất nhỏ và khó gá trong khi gia công. Nó cũng nên được xem xét nếu vật liệu phôi là cứng, dễ bị bavia hoặc cần được xử lý nhiệt. Điều này làm cho nó đặc biệt thích hợp để gia công các chi tiết hợp kim cứng các bit vonfram.

Như đã biết, coban được sử dụng làm chất kết dính trong các bit vonfram để giữ các hạt lại với nhau khi thiêu kết. Lượng coban thêm vào quyết định độ cứng và độ bền của hợp kim cứng. Độ dẫn điện của coban lớn hơn độ dẫn điện của các bít, vì vậy EDM ăn mòn chất kết dính coban trong hợp kim cứng. Các hạt các bit rơi ra khỏi hợp chất trong quá trình cắt.

Khi cắt hợp kim cứng trên một số máy cắt dây nhất định, vết cắt ban đầu có thể gây ra các vết nứt nhỏ trên bề mặt. Để loại bỏ chúng, các phương pháp cắt lướt(skim) được sử dụng. Cắt lướt tạo ra các lớp hoàn thiện mịn hơn vì ít năng lượng được áp dụng cho dây, do đó tạo ra tia lửa nhỏ hơn và do đó các lỗ nhỏ hơn.

Hiện nay một số nhà cung cấp điều chỉnh công thức của hợp kim cứng để cung cấp khả năng chống nứt tối đa trong quá trình EDM.

Một số máy cắt dây cũ sử dụng tụ điện. Vì những chiếc máy này sử dụng nhiều năng lượng hơn vào vết cắt, nên nguy cơ nứt vi mô bề mặt càng lớn. Sau này, các máy với bộ cung cấp điện một chiều không có tụ điện ra đời. Điều này giúp tạo ra ít hư hỏng bề mặt khi cắt hợp kim cứng.

Ngày nay, nhiều máy được trang bị nguồn điện xoay chiều. Những máy này đặc biệt có ưu việt cho việc cắt hợp kim cứng vì chúng tạo ra các vùng ảnh hưởng nhiệt nhỏ hơn và ít gây ra sự suy giảm coban hơn các máy khác.

Để loại bỏ rủi ro từ vết nứt vi mô và để tạo ra cạnh bề mặt tốt nhất, bạn nên sử dụng đủ các vết cắt nhỏ(skim cuts) khi gia công các chi tiết hợp kim cứng.

Không cần quan tâm tới độ cứng của hợp kim cứng khi gia công EDM. Vì

Quá trình EDM là gia công không phôi, làm bong vật liệu, thay vì cắt nó, vì vậy độ cứng không cần phải là một yếu tố để xem xét